Продолжение.

Часть 3. CБОРКА ДИФФЕРЕНЦИАЛА.

51. P193-первая шестерня установлена.jpg

52. P194-установка второй шестерни.jpg

Помогая себе второй рукой, нужно установить оба сателита строго параллельно друг другу и корпусу дифференциала. Затем следует аккуратно вращать всю сборку так, чтобы сателиты ввернулись внутрь корпуса и заняли своё место.

53. P195-установка сателита.jpg

54. P196-центровка сателитов.jpg

55. P197-сборка дифференциала.jpg

56. P198-проверка центровки сателитов.jpg

57. P199-проверка центровки сателитов.jpg

Для проверки положения нужно посмотреть в отверстие для оси сателитов. Если всё правильно, то отверстие будет свободно. Если же один из сателитов будет перекрывать часть отверстия, то следует вывернуть сателиты назад полностью наружу и, удерживая один из них строго параллельно грани корпуса дифференциала, второй извлечь рукой и переставить в другое сочетание зубьев. Затем снова вкатить соленоиды в корпус. Если всё получилось, то можно вставлять ось дифференциала. Фиксировать её шпонкой полностью лучше тогда, когда дифференциал полностью отрегулирован.

58. P201-установка оси сателитов.jpg

59. P291-втулка оси сателитов.jpg

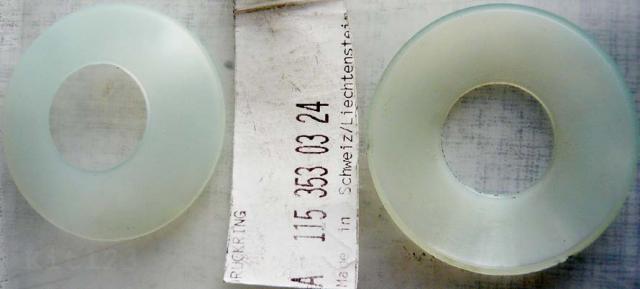

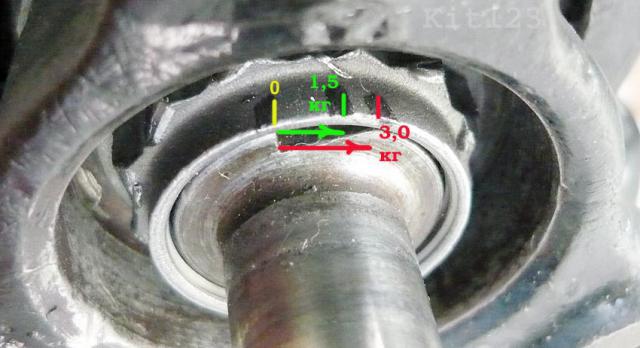

На этом этапе можно оценить степень люфтов и преднатяг шестерён. Подбором толщины шайб регулируется усилие. Если оно велико, путём стачивания на наждачной бумаге каждой из них следует добиться необходимого усилия. Уменьшение толщины шайб делается одновременно для обеих, что даст центрирование дифференциала.

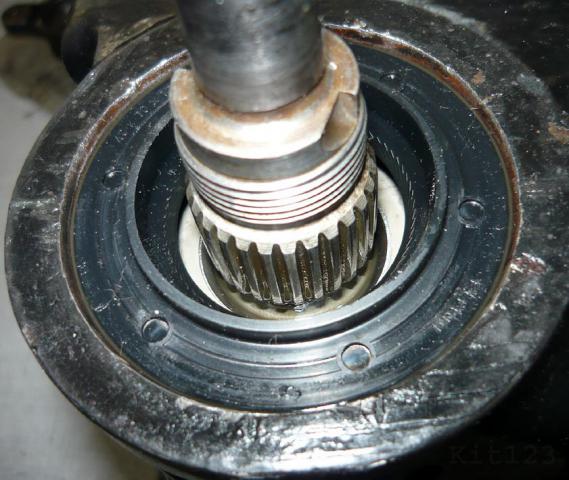

Здесь я хотел бы сделать небольшое дополнение. Для того, чтобы в процессе регулировки можно было бы проверять редуктор мне понадобилось два старых шруса. А точнее, два хаба, которые своими зубчатыми частями вставляются в редуктор. Состояние их неважно, поэтому следует разломать гранаты и вытащить только эти части. После сборки дифференциала можно более ощутимо потестировать собранный агрегат.

60. P206-дифференциал в сборе.jpg

61. P207-дифференциал в сборе крупно.jpg

62. P210-дифференциал крупно.jpg

На хабы шрусов нужно одеть проставочные шайбы и зафиксировать внутри стопорными кольцами. При этом не должно быть продольного люфта. Производитель рекомендует заменять стопорные кольца на новые, но если они в хорошем состоянии, то можно оставить старые. Следует убедиться только в их надёжной фиксации на оси. Если они одеваются достаточно легко, то можно сдавить их немного в тисках, чтобы при посадке они плотно охватили ось. Делать надо это осторожно так как они калёные.

63. 22_Снятие стопорного кольца.jpg

Для снятия и установки стопорных колец можно воспользоваться своим приспособлением, если нет специнструмента.

Необходимо взять толстую проволоку, способную пролезть в отверстие ушка кольца и сделать из неё крючок. Обратную сторону тоже следует изогнуть петлёй. Для того, что выдернуть кольца следует помогать себе, потягивая рукой за петлю.

Одевать же лучше пассатижами, схватившись за ушко. Сама же проволока в ушке помогает лишь удерживать и направлять кольцо в пазы для фиксации. При установке колец крючок должен быть таким коротким, чтобы проволоку можно было изять из установленного кольца после его установки. Сами ушки немного изогнуты внутрь дифференциала.

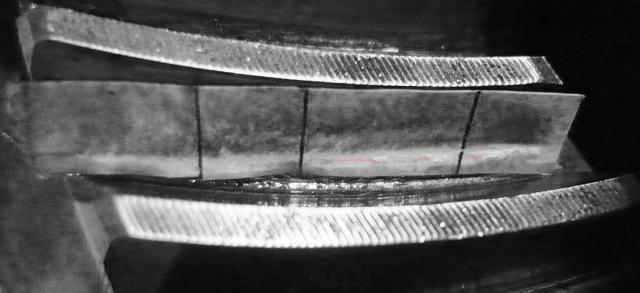

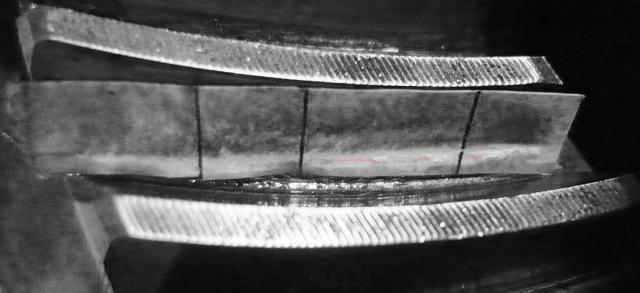

Перед тем как одевать ведомую шестерню осмотрим её зубья на предмет износа. На них отчётливо видна зона соприкосновения поверхностей главной пары. Часть, расположенная на внутренней части зубьев находится на некотором расстоянии от конца зуба. В этом месте пятно начиналось, когда редуктор был новый. Со временем, по мере износа, пятно контакта постепенно смещалось к широкому концу и достигло конца зуба. Видно, что даже самый край отполирован. Это было обусловлено всё большим расхождением шестерён главной пары друг от друга. Также видно, что верхняя граница зоны не лежит на самой кромке зуба, что является нормальным. Нижняя граница на том месте, где она образовалась вначале экплуатации редуктора. Кстати, такая широкая зона потертости, вначале, не даёт полностью понять такое понятие как пятно контакта.

64. P244-зубья главной шестерни.jpg

65. P239-зубья главной шестерни.jpg

66. P218-зубья шестерни главной пары.jpg

67. P219-зубья шестерни главной пары.jpg

Следующим шагом по сборке дифференциала идёт насадка ведомой шестерни. Ещё при снятии, следует пометить рисками прежнее положение ведомой шестерни относительно корпуса и затянуть крестами болты с соответствующим усилием.

Завершающим этапом сборки дифференциала идет напрессовка боковых подшипников на корпус дифференциала. После чего можно считать сборку завершённой. На снимке видно спиральный канал подачи масла к оси шруса.

68. P298-дифф. с новыми подшипниками.jpg

69. P299-новый дифференциал в сборе.jpg

70. P300-новый дифференциал крупно.jpg

Теперь для получения новых ощущений от собранного агрегата снова вставим в дифференциал хабы шрусов. Но перед этим, мы запрессуем обоймы в боковые чашки. А затем и сальники. На фото видно, что внутренняя кромка металлической части сальника должна оказаться как раз напротив ступеньки внутри чашки. А резиновая внешняя плоскость сальника будет чуть выше плоскости чашки.

71. P301-новая боковая чашка подшипника.jpg

72. P303-боковая чашка с сальником.jpg

Теперь мы можем полностью собрать некий макет дифференциала редуктора в сборе и покрутить для ощущений.

73. P309-дифференциал со шрусами.jpg

74. P313-дифференциал со шрусами.jpg

Часть 4. УСТАНОВКА МОМЕНТА ЗАТЯЖКИ ХВОСТОВИКА

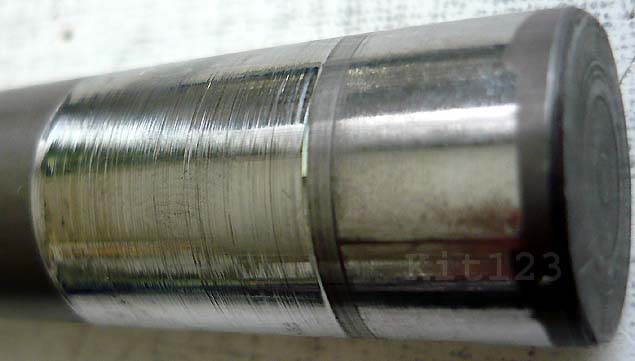

Теперь можно заняться хвостовиком редуктора. Посадочные места подшипников тщательно отполированы.

Поэтому одеваем внутренний подшипник, нанеся тонкий слой смазки. Чтобы подшипник оделся легче, хвостовик можно, заранее, сильно охладить в морозилке.

75. P140-хвостовик без подшипников.jpg

76. P307-хвостовик с новым подшипником.jpg

77. P308-хвостовик с новым подшипником.jpg

Здесь также можно разглядеть зону контакта. Часть, расположенная на узком конце зуба показывает, где находилась зона в начале эксплуатации. По мере износа, зона выползла на самый край широкой части зуба, вызванной расхождением шестерён главной пары друг от друга. Достигнув конца допустимого.

Почему же зона такая широкая? Дело в том, что при движении вперёд шестерни главной пары отталкиваются друг от друга, а при движении задним ходом втягиваются друг в друга. При сильном износе редуктора люфт становится всё больше и шестерни начинают тереться всё большей частью своих поверхностей.

При настройке пятна контакта главной пары, осознание первоначального положения пятна контакта поможет точнее его настроить. Учитывая, что в конце эксплуатации пятно контакта оказалось сильно смещённым, после установки его в правильное положение может возникнуть некоторый шум, который ослабнет или исчезнет после некоторого периода прикатки пары в новом положении. Для ускорения этого, в период прикатки, можно добавить в масло присадку Liqui Moly с молибденом. Затем можно сменить масло на новое.

Теперь наступает следующий этап. Это установка хвостовика в корпус редуктора. Для получения правильного пятна контакта, необходимо с помощью регулировочной шайбы, расположенной за обоймой внутреннего подшипника, поставить шестерни в оптимальное положение. Для того, чтобы это сделать, нужно будет неоднократно разбирать данный узел и подгонять регулировочную шайбу. Чтобы это было легче осуществить, я придумал следующее.

Как я уже писал, что у меня осталась обойма старого внутреннего подшипника. Регулировочную шайбу нужно будет периодически доставать из под обоймы. Для этого нужно будет выпрессовывать обойму. Делать это не просто, да и самой ей от перепрессовок может достаться. Поэтому и будем использовать старую обойму, но учитывая, что ставится она с преднатягом, мы этот преднатяг и уберём. Для того, чтобы старая обойма могла бы спокойно выниматься и ставиться в посадочное место, её следует обточить на величину преднатяга. Изготовив вот такое приспособление, я обточил внешний диаметр с помощью наждачек.

78. P512-держатель обоймы подшипника.jpg

79. P514-держатель обоймы подшипника.jpg

80. P224-ниша обоймы заднего подшипника.jpg

Зажав данную конструкцию в шпиндель сверлильного станка, я сточил лишнее. Так как в процессе шлифовки металл сильно нагревается, приходилось его охлаждать до комнатной температуры. Остывшая обойма вставлялась в нишу корпуса редуктора. При этом она практически не имела трения со стенками корпуса. Это обстоятельство дало возможность теперь легко доставать и ставить регулировочную шайбу, чтобы настраивать пятно контакта. Тот факт, что высота обоймы и всего нового подшипника может отличаться не стоит волноваться. Подшипники изготавливаются с точностью до 3-го знака после запятой и разница микроскопическая. Но если быть педантом, то можно заранее выяснить разницу в высоте нового подшипника с новой и старой обоймами, и внести поправку. Но то, что работа по подбору толщины шайбы упрощается – факт неоспоримый.

В самом процессе подбора шайбы может оказаться, что нужны разные толщины. Их нужно заказывать или изготавливать, что увеличивает время и трудозатраты. А возможно ли им найти временную замену в магазине отечественных запчастей. Чтобы использовать их для выяснения нужной толщины. В наших запчастях для этого я нашёл регулировочные шайбы шкворня Камаза. Стоят они недорого, но они сделаны из нержавейки оцинкованной, их внешний диаметр легко обтачивается, обрезается до нужного. Ограничение только одно. Это всего две толщины – 1,00 мм. и 0,25 мм. Ими можно и манипулировать и набирать в пакет.

81. P350-шайбы шкворня КАМАЗа.jpg

При настройке пятка контакта нам необходимо, чтобы подшипник плотно лежал в обойме, без люфтов. Для этого можно использовать старую распорную втулку. Достаточно её немного обстучать по внешней выпуклости, чтобы при сборке хвостовика подшипники плотно сошлись. Преднатяг в подшипнике никак не будет влиять на положение пятна контакта.

Когда толщина регулировочной шайбы будет вычислена, тогда при сборке мы будем устанавливать новую распорную (Одноразовую!!!) втулку и делать необходимый для подшипника преднатяг.

Кстати, на следующих фото показаны толщины старой распорной втулки и совсем новой.

82. P517-толщина старой втулки.jpg

83. P522-толщина новой втулки.jpg

Толщина старой – 14,8 мм, новой – 16,0 мм. То есть разница всего 1,2 мм. Это разница после упругой деформации втулки, которую нельзя отпускать, при неверной затяжке, а только менять на новую.

Часть 5. РЕГУЛИРОВКА ПЯТНА КОНТАКТА

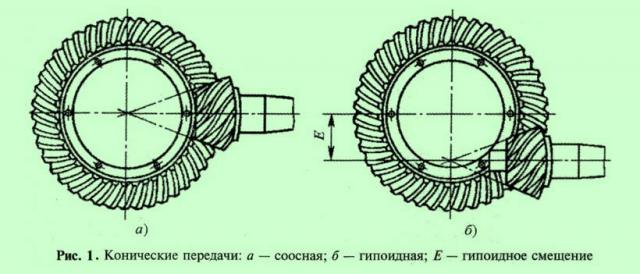

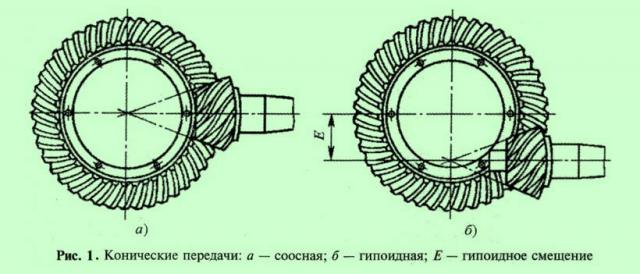

Гипоидная передача

Ось ведущего вала и ведущей шестерни в гипоидной передаче расположена ниже оси ведомой шестерни на величину «Е», (рис.1б), называемую гипоидным смещением.

Такая конструкция главной передачи позволяет ниже расположить карданную передачу заднеприводного автомобиля, и тем самым, сделать ниже компоновку всего автомобиля. При этом улучшается такой важный эксплуатационный показатель автомобиля, как устойчивость к опрокидыванию, а также появляется возможность сделать ниже пол автомобиля, особенно в районе «карданного туннеля», что повышает комфорт пассажиров заднего сидения заднеприводного легкового автомобиля.

Иногда в многоосных автомобилях смещение «Е» в гипоидных передачах делают вверх, что позволяет сделать ведущий вал проходным, а на переднеприводных автомобилях позволяет проще выполнить условия компоновки. Смещение «Е» обычно выполняется в пределах 30-45 мм в зависимости от размера передачи.

84. Конические передачи

В гипоидных передачах зубья зубчатых колёс имеют спиральную форму, благодаря чему достигается увеличение площади контакта зубьев, бесшумность их работы и прочностные показатели передачи. Однако при такой конструкции конической передачи существенно повышаются силы трения между поверхностями зубьев колёс, в зоне контакта появляется эффект поперечного и продольного скольжения зубьев, из-за чего в гипоидных передачах приходится применять дополнительное упрочнение поверхности зубьев зубчатых колёс и специальные смазочные материалы для увеличения срока их службы.

Скольжение зубьев приводит к снижению КПД передачи и даже возможности её заедания (при превышении допустимой нагрузки), а применение относительно дорогостоящих смазок – к удорожанию технического обслуживания, что относится к недостаткам гипоидных передач.

Достоинством гипоидных передач является плавность хода и низкий уровень шума во время работы, а такой недостаток , как продольное скольжение имеет и положительную сторону, поскольку благодаря ему улучшается приработка зубьев колёс передачи. Увеличение зоны контакта зубьев позволяет уменьшить размеры ведущего зубчатого колеса, поскольку при работе передачи нагрузка на каждый зуб уменьшается. Кроме того, как указывалось выше, применение гипоидных передач позволяет корректировать компоновку трансмиссии и общую компоновку автомобиля.

Вот так располагаются шестерни главной пары.

85. P249-главная пара сбоку.jpg

86. P251-главная пара изнутри.jpg

87. P252-главная пара изнутри.jpg

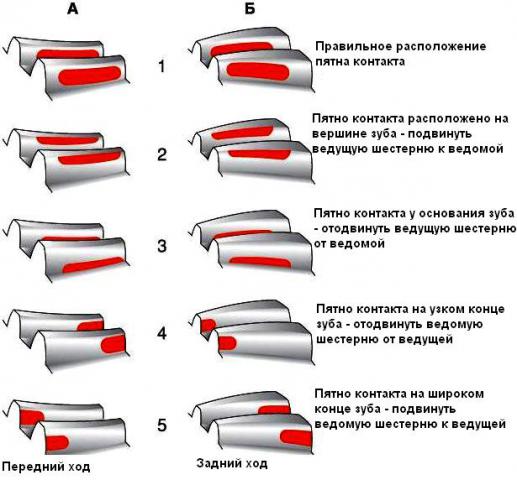

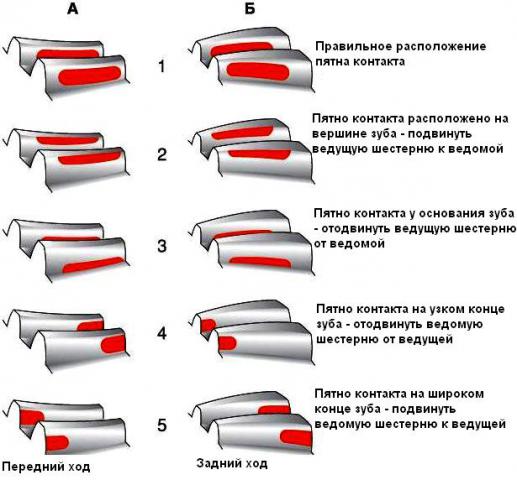

Таблица положения пятна контакта.

88. Расположение пятна контакта.JPG

89. P482-прикатка бумагой-1.jpg

90. P483-прикатка бумагой-2.jpg

При регулировке пятна контакта необходимо добиваться того, чтобы положение пятна, как на стороне переднего хода так и на стороне заднего хода, находилось в средней части зуба, несколько ближе к узкому его концу. При этом пятно не должно выходить на вершину зуба, минимум 1 мм., так и не должно уходить вглубь зуба.

Из технических данных известно, что зазор в главной паре лежит в диапазоне 0,08 – 0,14 мм. Установить такой зазор в б/у главной паре непросто. Из-за многолетнего износа он будет различным в разных участках главной пары.

Для проверки величины зазора можно использовать тонкую бумажку, толщиной примерно 0,15 мм. При прокатке шестерён между собой, бумажка будет немного плющиться. При этом усилие проворачивания шестерён при прохождении бумаги не должно сильно возрастать. Бумагу лучше смазать маслом. При проверке следует многократно прокручивать шестерни между собой, так как с каждым оборотом будут соприкасаться совершенно разные пары зубьев. Ведомую шестерню при проверке следует слегка подтормаживать рукой для создания преднатяга, делать это следует при вращении, как в прямом, так и в обратном направлении.

На следующих фото показан пример неправильного взаимного положения шестерён. Верхняя кромка зуба хвостовика прорезала бумагу в самом низу. То есть зубец не всей плоскостью лежал на поверхности ведомой шестерни, а «резал» её самой кромкой зубца.

Другим способом проверки пятна контакта служит нанесение краски на соприкасающиеся зубцы. Здесь также можно увидеть местоположение пятна по следам выдавленной краски.

Способ установки зазора с помощью часового механизма я не привожу, потому что на момент проводимых работ я не обладал им.

На первых двух снимках показано неправильное положение как на стороне прямого хода, так и на стороне обратного.

Хвостовик «прорезал» краску у основания зуба.

Неправильное положение.

91. Редуктор_3-92_23_пятно контакта.jpg

92. Редуктор_3-92_24_пятно контакта.jpg

Два последущих снимка отображают правильное положение пятна контакта на обеих сторонах.

Правильное положение.

93. Редуктор_3-69_Пятно контакта-4.jpg

94. Редуктор_3-69_Пятно контакта-3.jpg

И ещё один.

95. Редуктор_3-69_02

Кстати, положение пятна контакта смещено ближе к узкой части зуба. Это сделано для того, чтобы под воздействием нагрузки был запас на смещение пятна в сторону широкой части. Туда же смещается пятно в результате эксплуатации, то есть это запас на износ.

После того как правильное положение будет определено можно запрессовывать новую обойму внутреннего подшипника.

Для этого её следует положить на несколько часов в морозилку. В результате охлаждения она легко войдёт в посадочное место. Здесь нам пригодится наше приспособление. Быстро вынимаем обойму из морозилки, смазываем поверхность маслом и вставляем в паз.

НЕ забываем положить регулировочную шайбу!!!

Затем длинным отрезком трубы загоняем обойму внутрь. Обойма, уменьшившись в диаметре от охлаждения, легко заходит в паз.

96. P515-проставка на обойме.jpg

97. P516-забивка внутр. обоймы.jpg

После установки пятна контакта предстоит следующий этап. Это установка преднатяга в подшипниках хвостовика.

Напомню, что преднатяг задаётся путём сплющивания сминаемой втулки. При её установке не забываем по обе стороны втулки одеть тонкие калёные проставочные кольца.

98. Редуктор_3-69_14_ведущий вал.jpg

Прежде чем одевать хвостовик, необходимо запрессовать внешний сальник. Для этого хорошо подойдёт обойма подшипника. Сальник садится до глухой посадки. Так как рабочая поверхность хвостовика для сальника уже подизносилась, то лучше пружинку сальника укоротить на 1 мм. во избежание утечки сальником масла. Данную поверхность я немного полирнул. Тонкие полоски – это то место, по которому работает сальник.

99. P124-хвостовик.jpg

100. P127-хвостовик.jpg

Сообщение отредактировал kit123: 20 February 2024 - 10:09

W123 2.3E 102.985 K-jetronic МКПП-4 1983 чёрный. 2002-2015-2021>>>>2024

Купить Мерседес может каждый, а содержать избранные.

Если человек хороший, то совершенно неважно, какого цвета у него "Мерседес".

[url="""]http://forum-lines.ru>[/url]src=http://forum-lines.ru/rez/ab286752.gif>